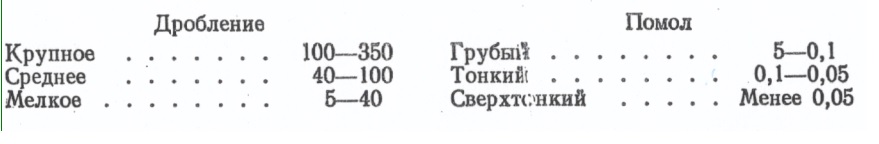

В зависимости от конечной крупности кусков материала (мм) различают следующие основные виды этого процесса:

В горно-рудной, цементной промышленностях дробление является подготовительным процессом, так как получаемый после дробилок продукт направляется на дальнейшую переработку. В других случаях, например в промышленности строительных материалов при производстве щебня или в угольной промышленности при дроблении угля для брикетирования, коксования и др., после дробилок получается конечный (товарный) продукт, т. е. процесс дробления имеет самостоятельное значение.

Для обеспечения эффективности дробление материала от исходной до конечной крупности этот процесс осуществляется в большинстве случаев в несколько приемов, т. е. последовательно на нескольких дробилках. Каждая отдельная дробилка выполняет часть общего процесса, называемую стадией дробления [1].

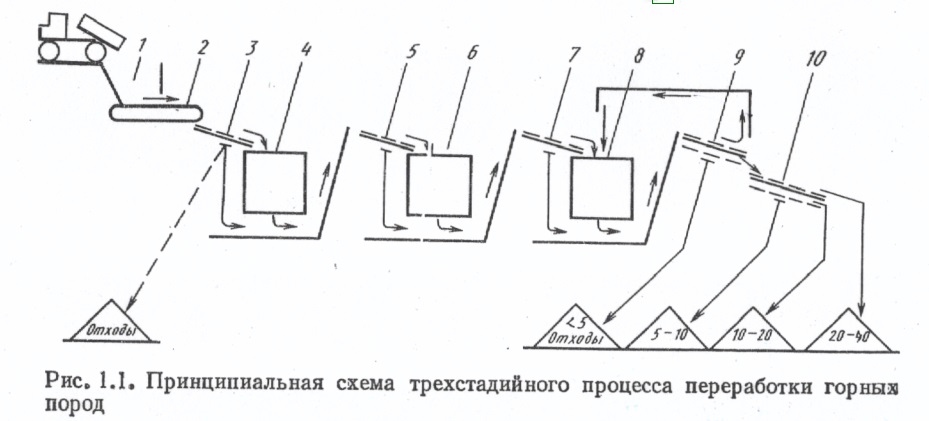

На рис. 1 приведена упрощенная принципиальная схема трехстадийного процесса переработки горных пород для получения строительного щебня крупностью до 40 мм.

Исходная горная масса кусками крупностью до 1200 мм поступает в бункер 1 и питателем 2 подается на предварительное сортирование на тяжелых колосниковых грохотах 3. При предварительном сортировании из исходной горной массы отбирается материал, не требующий дробления в машинах стадии крупного дробления. В зависимости от степени загрязнения нижний продукт, т. прошедший через колосники, может быть направлен на дальнейшее дробление или исключен из процесса переработки (направлен в отход). Верхний продукт поступает в дробилку 4 крупного дробления, где размер отдельных кусков уменьшается до 125—250 мм — крупности, обеспечивающий нормальную работу дробилок последующей стадии.

Нижний продукт после предварительного сортирования и материал, прошедший стадию крупного дробления, подают на грохот 5 для промежуточного сортирования, назначение которого — исключить из потока материала продукт, не требующий переработки в машине *5 стадии среднего дробления. Благодаря этому снижается нагрузка на дробилку среднего дробления и уменьшается переизмельчение материала. На этой стадии происходит дальнейшее уменьшение размеров кусков породы (до 40— 100 мм). В зависимости от требуемой крупности, производительности и вида породы на этой стадии дробления устанавливают одну или параллельно несколько дробилок среднего дробления.

Нижний продукт первого грохота 5 для промежуточного сортирования и продукт, прошедший дробилку 6 стадии среднего дробления, поступают на второй грохот 7 для промежуточного сортирования. Дробилки 8 мелкого дробления, установленные на третьей стадии, перерабатывают материал, полученный на предыдущих стадиях, до товарного размера (в данном случае до 40 мм).

После дробилок стадии мелкого дробления материал поступает на грохот 9 поверочного (контрольного) грохочения. На грохоте верхнее сито устанавливают на фракцию готового продукта максимального размера. С этого сита верхний продукт, т. е. зерна породы крупнее максимально заданного размера (больше 40 мм), возвращается в дробилки третьей стадии на повторное дробление. Этим осуществляется замкнутый цикл дробления. При замкнутом цикле на 25—30% повышается производительность дробилок последней стадии, так как допускается их работа с более широкими выходными щелями. Кроме того, замкнутый цикл позволяет более точно выдерживать требования по допустимой крупности готового продукта.

Средний продукт с грохота 9 для окончательного сортирования направляется на грохот 10, на котором полученный материал разделяется на товарные фракции, в данном случае 5—10; 10— 20; 20—40 мм. С этих грохотов материал поступает на склады готовой продукции, откуда отгружается потребителю.

Показанная технологическая схема получения щебня является упрощенной. В действительности, чтобы полученную в карьере породу (горную массу) превратить в строительный материал высокого качества, в большинстве случаев необходимо выполнить сложный технологический процесс, который кроме основных процессов дробления и сортирования включает еще ряд дополнительных, например мойку, обезвоживание и др. Следует учесть, что как вид процесса, так и оборудование для его осуществления назначают на основе характеристики исходной породы, требований к готовому продукту и заданной производительности предприятия.

Для выполнения перечисленных видов работ необходимо большое число разнообразных машин, причем они должны работать в едином комплексе, обеспечивающем правильную взаимосвязь между машинами и позволяющем наиболее полно механизировать и автоматизировать технологический процесс. Правильно выбранное оборудование, в особенности оборудование для дробления, позволяет получить высококачественную продукцию при минимальных материальных затратах, т. е. позволяет значительно снизить стоимость готовой продукции.

Процессы дробления присутствуют во многих отраслях народного хозяйства, и каждая отрасль накладывает свою специфику на сами процессы и на конструкции используемых дробилок.

В ряде случаев исходное сырье представляет собой горную массу (или какой-либо другой материал), содержащую разные по прочности компоненты. В результате переработки этой массы требуется выделить прочные составляющие, что достигается применением так называемого «избирательного дробления». При таком дроблении дробилка настроена таким образом, что более интенсивно разрушаются слабые составляющие, а прочные разрушаются незначительно или не разрушаются совсем. После дробилки на грохоте рассеивают полученный материал и слабые составляющие, имеющие меньшие размеры частиц, отделяются от прочных.

Дробилки, используемые для установки на заводах, перерабатывающих бытовые отходы больших городов — мусородробилки, кроме большой производительности должны обладать способностью перерабатывать различный по прочности и другим характеристикам материал (кость, стекло, пластмассу, тряпки и др.).

Дробилки для дробления металлической стружки на предприятиях должны выдавать куски стружки размером 0,5—50 мм, так как другой размер не обеспечивает экономичность переработки. Нужны дробилки для дробления чугунного лома и особопрочного феррохрома, а также совсем не прочных, но «скользских» талька и нафталина. Кроме того производительность дробилки для лабораторных целей должна быть несколько килограммов в час, дробилки для крупного горно-обогатительного комбината — несколько тысяч тонн в час.

Перечисленные дробилки будут подробно рассмотрены в соответствующих разделах. Здесь отмечено лишь большое разнообразие материалов, подлежащих дроблению, а значит большое разнообразие требований к процессам и к осуществляющим их машинам — дробилкам.