Роторные дробилки предназначены для ударного дробления различных материалов с помощью бил, жестко закрепленных на роторе, вращающемся вокруг горизонтальной оси. Эти дробилки применяются в самых различных областях промышленности. Их используют: для приготовления заполнителей бетона из различных осадочных и изверженных пород; для дробления доменных шлаков, в том числе шлаков, содержащих металлические включения; для дробления сырья и клинкера при производстве цемента; для дробления извести, гипса, мрамора, кирпичного боя, шамота; для дробления стекольного боя; для селективного дробления и распушки асбестового волокна; для дробления закладочных пород перед их пневмо- и гидротранспортированием; для дробления коксующихся углей; для дробления различных руд и др. Роторные дробилки применяют как на первой, так и на последующих стадиях дробления, вплоть до тонкого измельчения.

Эти дробилки отличаются высокими технико-экономическими показателями — большой степенью дробления, большой производительностью, меньшим удельным расходом электроэнергии, относительно меньшими удельной массой и размерами, простотой конструкции и удобством обслуживания по сравнению со щековыми и конусными дробилками, а также специфическими достоинствами роторных дробилок — высокой избирательностью дробления, высоким процентом выхода продукта кубообразной формы и меньшей чувствительностью к попаданию недробимых предметов.

Роторные дробилки представляют собой машины ударного действия, дробление в которых происходит с помощью быстро вращающихся бил, жестко закрепленных на внешней поверхности ротора. Ротор установлен внутри корпуса, на стенках которого закреплены приемный лоток, отражательные плиты, колосниковые решетки, служащие для направления движения потока дробимого материала внутри корпуса и образующие вместе е ротором камеру дробления. Корпус имеет приемное и выходное отверстия.

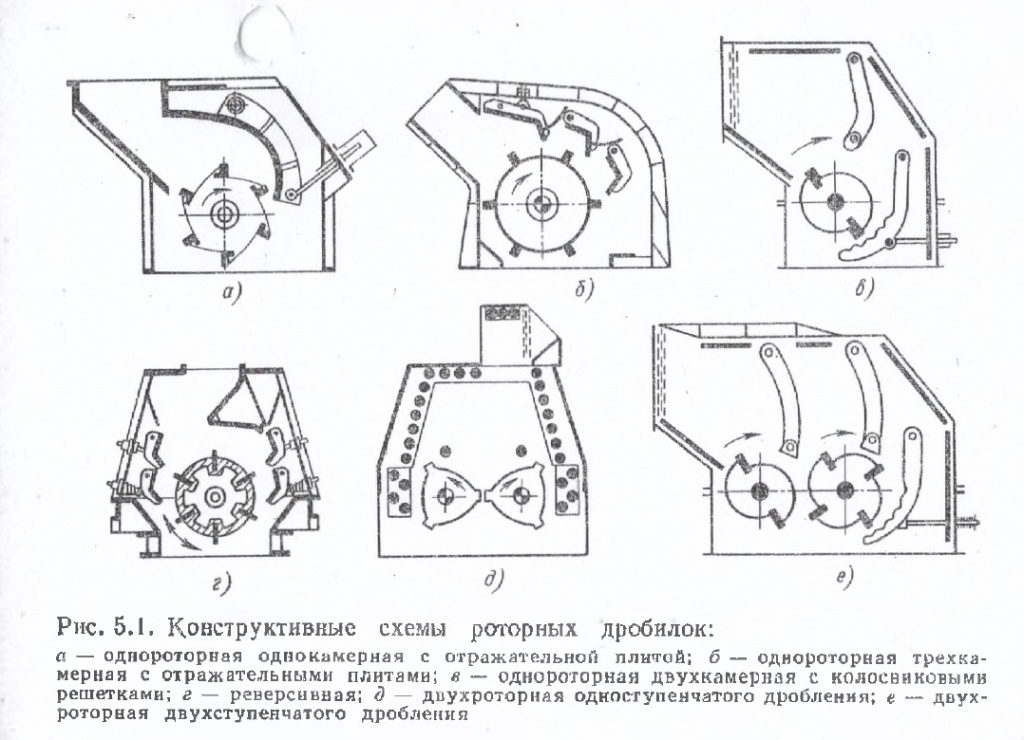

Первый патент на роторную дробилку был выдан в США в 1842 г., однако широкое промышленное применение их началось в 1939 г. Конструктивные схемы приведены на рис. 5.1.

По конструктивным признакам роторные дробилки разделяют:

- по числу роторов на однороторные и многороторные, из которых пока нашли промышленное применение только двухроторные;

- по числу ступеней дробления (только для многороторных дробилок) на дробилки одноступенчатого и дробилки двухступенчатого дробления;

- по характеру исполнения отражательных органов на дробилки с колосниковыми отражательными решетками и дробилки с отражательными плитами;

- по направлению вращения роторов на дробилки с постоянным направлением и реверсивные дробилки с переменным направлением;

- по числу рабочих камер на однокамерные и многокамерные (двух-, трехкамерные и т. д.).

Наибольшее распространение получили однороторные дробилки, как наиболее простые, компактные и удобные в эксплуатации. Двухроторные дробилки разделяются на дробилки одноступенчатого и двухступенчатого дробления. Двухроторные дорбилки одноступенчатого дробления представляют собой совмещение двух однороторных дробилок с одним общим приемным отверстием. Поток исходного материала в камере дробления распределяется между двумя роторами и на каждом дробится самостоятельно. Производительность их при одинаковых размерах роторов примерно в 2 раза больше производительности однороторных дробилок. Однако верхнее положение приемного отверг 1 усложняет компоновочную схему (питатель должен находиться над одним из роторов) и затрудняет проведение ремонтных работ. Поэтому двухроторные дробилки одноступенчатого дробления большого распространения не получили.

Двухроторные дробилки двухступенчатого дробления представляют собой две последовательно работающие дробилки. Продукт дробления первого ротора поступает непосредственно на второй ротор. Это позволяет сократить производственные площади и упростить технологическую схему. Обычно их применяют тогда, когда необходимо получить продукт с большим содержанием мелких фракций, например перед помолом. Но при производстве щебня, когда переизмельчение нежелательно, эти дробилки не применяют.

В качестве отражательных органов в роторных дробилках используют колосниковые решетки,отражательные плиты или брусья.

В дробилках с колосниковыми отражательными решетками часть мелких фракций выделяется из камеры в процессе дробления. Это позволяет уменьшить переизмельчение материала и снижает удельный расход энергии. При этом конструкция дробилки получается несколько сложнее и большей массы, так как предусматриваются специальные объемы для прохода отсеянного материала.

Дробилки с отражательными плитами оказались более простыми, надежными и удобными в эксплуатации.

По направлению вращения в основном применяют дробилки с постоянным направлением вращения, в которых обеспечивается определенное движение дробимого материала и более полно используется рабочее пространство вокруг ротора. Эти дробилки обеспечивают более удобную компоновку с остальным оборудованием.

Роторные дробилки с реверсивным вращением ротора эффективны в условиях повышенного абразивного изнашивания бил для поддержания передней кромки била заостренной. Это достигается реверсированием вращения ротора. Периодическая смена направлений вращений ротора по мере изнашивания то одной, то другой стороны била позволяет использовать дробилку в наиболее благоприятных условиях работы. При этом показатели работы дробилки и ресурс бил повышаются. Однако .реверсивные дробилки сложнее по конструкции, так как имеют два комплекта отражательных плат, каждый для своего направления вращения.

Под камерой дробления роторной дробилки понимают пространство, в котором происходит движение и дробление материала, ограниченное выходной щелью. Если в дробилке но ходу движения материала конструктивно может быть установлено несколько выходных щелей, то она имеет и соответствующее число камер дробления. Обычно дробилки имеют до 14 камер дробления. Одно-и двухкамерные дробилки применяют для крупного дробления, а остальные для среднего и мелкого дробления.

По технологическим признакам роторные дробилки разделяют в зависимости от крупности исходного материала на дробилки крупного, среднего и мелкого дробления.