При эксплуатации дробильного оборудования важнейшей задачей является защита обслуживающего персонала от вредных воздействий пыли.

Процесс дробления кусков материала в дробильных машинах происходит с образованием мелкодисперсных частиц. Кроме того, поступающие в дробилки материалы также содержат мелкие пылевидные фракции, образовавшиеся в результате разрушения горной породы взрывом в карьере, а также от истирания при перегрузках и транспортировании. Воздушные потоки, возникающие от движения рабочих органов дробилок и свободного движения кусков материала, увлекают с собой мелкодисперсные фракции, выносят их в окружающую зону промышленного помещения, создают неблагоприятные условия для обслуживающего персонала.

По характеру образования и выделения пыли дробильное оборудование обычно разделяют на две группы. Первая — щековые и конусные дробилки (с качающимся рабочим органом), вторая — молотковые и роторные дробилки (с быстровращающимся ротором). В щековых и конусных дробилках возвратно-поступательные движения рабочего органа выталкивают воздух из внутренней полости дробилки последовательными порциями в приемное отверстие и в выходную щель. При этом скорость пылевоздушных потоков щековых дробилок достигает 3 м/с, у конусных — 1,8 м/с. Формирование воздушных потоков в молотковых и роторных дробилках происходит подобно формированию воздушных потоков в центробежных вентиляторах при быстром вращении роторов. Скорости выхода воздуха достигают 7 м/с.

По технологическому циклу сопрягается дробильное оборудование с перегрузочными устройствами — течками, воронками, бункерами, конвейерами, в которые материал перемещается самотеком под действием гравитационных сил. Движущийся материал увлекает (эжектирует) воздух, который нагнетается в технологические емкости, создавая в них избыточное давление.

Для защиты производственного помещения от выброса пыли применяют герметические укрытия оборудования, течек, мест пересыпки.

К укрытиям предъявляются следующие требования: их форма должна соответствовать аэродинамике пылевоздушных потоков;

объемы укрытия должны быть оптимальными (завышенные объемы требуют повышенного отсоса пылевоздушной смеси, а малый объем снижает эффективность аспирации и способствует пылевыделению вследствие больших скоростей движения в них воздуха); укрытия конструкции должны быть просторными и обеспечивать свободный доступ к рабочим местам оборудования.

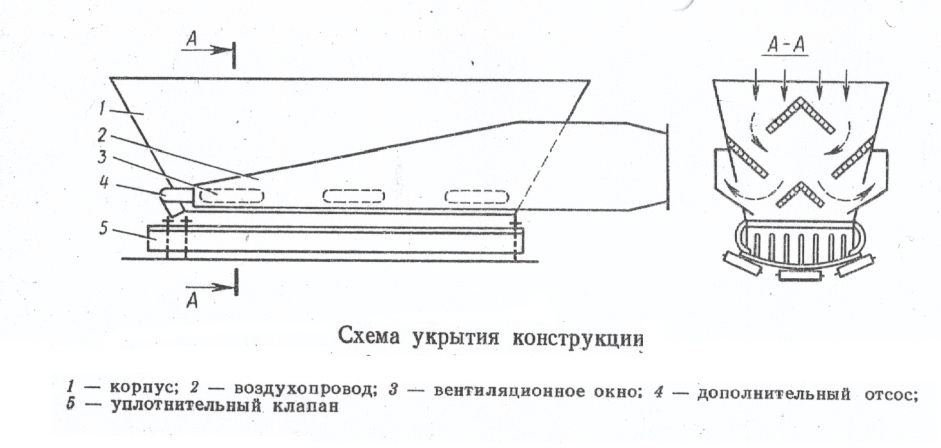

На практике обычно используют типовые укрытия оборудования, разработанные различными институтами. Пример типового укрытия для роторной дробилки приведен на рисунке выше. Это укрытие объемного типа. Внутри укрытия установлены полки—гасители скорости материала и воздушного потока. Пыль отсасывается через вентиляционные окна по двум боковым воздуховодам. Места прохода материала и ленты конвейера перекрыты гибкой шторкой.

Пылеотсасывающая вентиляция-аспирация должна обеспечивать поддержание в укрытиях некоторого разрежения, значение которого является определяющей для предупреждения выброса пыли.

На основе опыта установлены минимальные значения разрежения в укрытиях дробилок: щековых — 2,0 Па; конусных — 1,5 Па; валковых — 1,0 Па и молотковых — 3 Па (Калмыков А, В. Обеспыливание дробильных цехов. М.: Недра. 1976 г.).

Обеспечение требуемого уровня разрежения достигается пылеотсасывающей вентиляцией, объемы которой зависят от вида оборудования, формы и типа укрытий, характера готового продукта и др. и определяются по специальным методикам.

Чтобы работа технологического оборудования была невозможна без действия аспирационных установок, предусмотрена блокировка электроприводов аспирационного оборудования с технологическим и пуск ее с опережением до 3 mин.

Для эффективного пылеподавления в тех случаях, когда позволяет технологический процесс, широко используют гидро- и парообеспыливание, благодаря которому с помощью распыленной воды и пароводяного тумана увлажняется материал и подавляется пылевое облако. Увлажнение изверженных пород на 8-10% и осадочных на 4—6% практически сводит к минимуму выделения ныли. Рекомендуются следующее распределение воды по отдельным технологическим циклам производства щебня, %:

Предварительное увлажнение перед поступлением в процесс ............. 10

Первичное дробление:

в приемном бункере ........................................................................ 15

в корпусе первичного дробления ................................................... 15

Вторичное и третичное дробление ........................................................ 20

Сортирование ........................................................................................ 20

Перегрузка и склады ............................................................................ 20